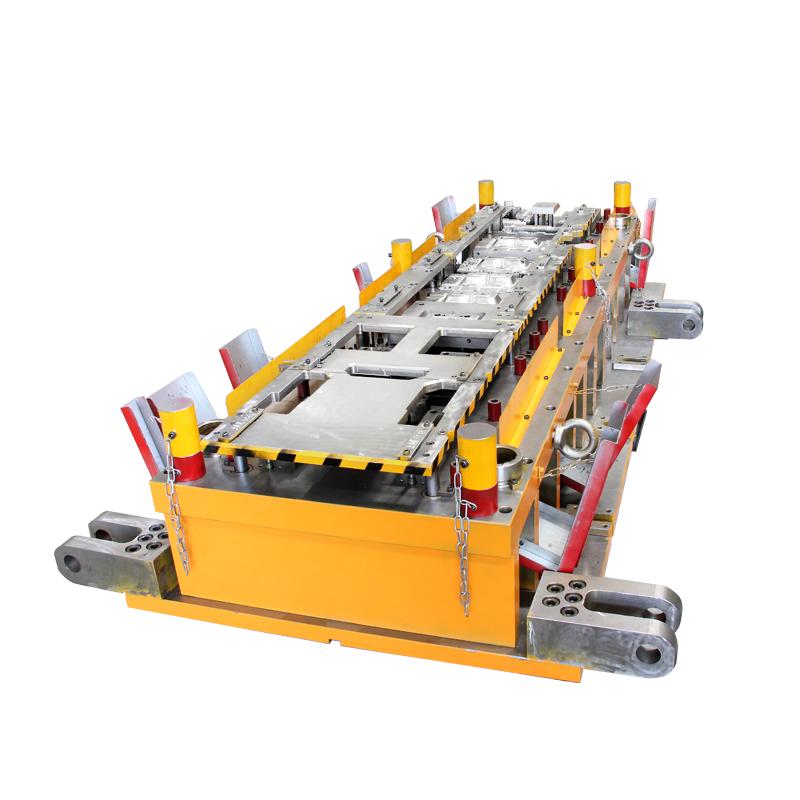

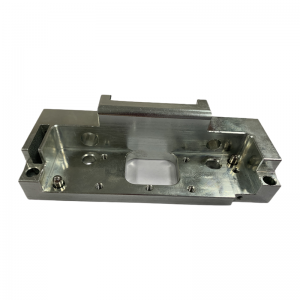

OEM કસ્ટમ ઉચ્ચ ચોકસાઇ પ્રગતિશીલ પંચિંગ ડીપ ડ્રોઇંગ મોલ્ડ કાસ્ટિંગ અને શીટ મેટલ મોલ્ડ સ્ટેમ્પિંગ ડાઇ ટૂલિંગ

વિડિયો

કાર્ય

પ્રોગ્રેસિવ ડાઇ, જેને સતત ડાઇ તરીકે પણ ઓળખવામાં આવે છે, ડાઇમાં બે અથવા બે કરતાં વધુ સ્ટેશન હોય છે, તે વિવિધ સ્ટેશનોમાં બે અથવા બે કરતાં વધુ સ્ટેમ્પિંગ પ્રક્રિયા પૂર્ણ કરી શકે છે.

એપ્લિકેશન ક્ષેત્રો

કારના ભાગો માટે ઓટોમોટિવ ઉદ્યોગ.

ઓટોમોટિવ ઉત્પાદન લાઇન ઉત્પાદન ક્ષમતામાં સુધારો.

ઉત્પાદન વિગતો

વિગતવાર પરિચય

ડાઇ ડિઝાઇનના કામની મૂળભૂત આવશ્યકતાઓ છે: ડાઇની ડિઝાઇન એ સુનિશ્ચિત કરવી જોઈએ કે ડ્રોઇંગના ભાગો આકાર અને કદની જરૂરિયાતોને અનુરૂપ છે, ડાઇ સ્ટ્રક્ચર સરળ છે, મજબૂત ઇન્સ્ટોલેશન, અનુકૂળ જાળવણી, ટકાઉ છે;ચલાવવા માટે સરળ, સલામત અને વિશ્વસનીય કાર્ય;ઉત્પાદન માટે સરળ, ઓછી કિંમત.

ડાઇ ડિઝાઇનના સામાન્ય પગલાં

પ્રથમ, જરૂરી માહિતી એકત્રિત કરો, સ્ટેમ્પિંગ પ્રક્રિયાનું વિશ્લેષણ કરો.સહિત: સંપૂર્ણ દૃશ્ય હોવું જોઈએ, તકનીકી આવશ્યકતાઓ સ્પષ્ટ રેખાંકનો અથવા નમૂનાઓ, ભાગોના આકાર, કદ, ચોકસાઇ આવશ્યકતાઓ અને એસેમ્બલી સંબંધોની વ્યાપક સમજ હોવી જોઈએ;પાર્ટ સ્ટેમ્પિંગ પ્રોસેસ કાર્ડને સમજો (સામાન્ય રીતે સ્ટેમ્પિંગ ટેકનિશિયન દ્વારા પ્રદાન કરવામાં આવે છે), જેથી તેના પહેલા અને પછીનો અભ્યાસ કરી શકાય.પ્રક્રિયાઓ અને પ્રોસેસિંગ પ્રક્રિયાની જરૂરિયાતો વચ્ચેનો સંબંધ પ્રક્રિયાઓ વચ્ચે પરસ્પર બાંયધરી આપવો જોઈએ, અને મૃત્યુની સંખ્યા અને પ્રકાર પ્રક્રિયા કાર્ડમાં ઉલ્લેખિત પ્રક્રિયા યોજના અનુસાર નક્કી કરવામાં આવશે;મોલ્ડ માળખું નક્કી કરવા માટે ભાગો (ટ્રાયલ પ્રોડક્શન અથવા બેચ અથવા સામૂહિક ઉત્પાદન) ની ઉત્પાદન પ્રકૃતિને માસ્ટર કરો, તે સરળ ઘાટ અથવા વધુ જટિલ ઉચ્ચ ઉત્પાદકતા ઘાટનો ઉપયોગ છે;ઘટક સામગ્રીની પ્રકૃતિ, કદ અને પુરવઠાની પદ્ધતિને સમજો, જેમ કે શીટ સામગ્રી અથવા સ્ટ્રીપ સામગ્રી, રોલ સામગ્રી અથવા સ્ક્રેપ સામગ્રી;પ્રેસ અને સંબંધિત તકનીકી વિશિષ્ટતાઓને સમજો, પસંદ કરેલ સાધનો અનુસાર અનલોડિંગ પદ્ધતિ અને મોલ્ડની અન્ય સહાયક પ્રક્રિયાઓ નક્કી કરો:

મોલ્ડનું માળખું નક્કી કરવા માટે આધાર પૂરો પાડવા માટે, મોલ્ડ મેન્યુફેક્ચરિંગની તકનીકી શક્તિ, સાધનોની સ્થિતિ અને પ્રક્રિયા કુશળતાને સમજો.આ ડેટાના સંશોધન અને સમજણના આધારે, જો એવું જણાયું કે સ્ટેમ્પિંગ પ્રક્રિયા નબળી છે, તો તે તેના પ્રભાવને અસર ન કરે તેવા કિસ્સામાં, પ્રક્રિયામાં ફેરફારની સુવિધા માટે આગળ મૂકવામાં આવવી જોઈએ, જેથી ઉત્પાદન ડિઝાઇન, સ્ટેમ્પિંગ વધુ સંપૂર્ણ અસર હાંસલ કરવા માટે પ્રક્રિયાની તૈયારી, મોલ્ડ ડિઝાઇન અને મોલ્ડ મેન્યુફેક્ચરિંગ વચ્ચે બહેતર સંયોજન.

બીજું, નક્કી કરો કે તકનીકી અને આર્થિક ભાગો વધુ વાજબી સ્ટેમ્પિંગ પ્રક્રિયા યોજના છે.ભાગોના આકાર, પરિમાણીય ચોકસાઈ, પ્રક્રિયા વિશ્લેષણ માટે સપાટીની ગુણવત્તાની આવશ્યકતાઓ અનુસાર, મૂળભૂત પ્રક્રિયાની પ્રકૃતિ નક્કી કરે છે, જેમ કે બ્લેન્કિંગ, પંચિંગ, બેન્ડિંગ અને અન્ય મૂળભૂત પ્રક્રિયાઓ (આ સરળ પ્રક્રિયા પ્રકૃતિ, સામાન્ય રીતે જરૂરિયાતોમાંથી સીધી હોઈ શકે છે. નક્કી કરવા માટેના ભાગોના ચાર્ટના >; પ્રક્રિયાઓની સંખ્યા નક્કી કરવા માટે પ્રક્રિયા ગણતરી અનુસાર, જેમ કે ચિત્ર દોરવાનો સમય, વગેરે; દરેક પ્રક્રિયાની વિરૂપતા લાક્ષણિકતાઓ અનુસાર, પ્રક્રિયાની ગોઠવણીનો ક્રમ નક્કી કરવા માટે કદની આવશ્યકતાઓ, જો પ્રથમ પંચિંગ મુક્કો માર્યા પછી બેન્ડિંગ અથવા બેન્ડિંગ પછી; પ્રક્રિયા સંયોજન નક્કી કરવા માટે ઉત્પાદન બેચ અને શરતો અનુસાર, જેમ કે સંયુક્ત સ્ટેમ્પિંગ પ્રક્રિયા, સતત સ્ટેમ્પિંગ પ્રક્રિયા વગેરે.

ત્રીજું, મોલ્ડ ફોર્મની પસંદગી.જ્યારે પ્રક્રિયાની પ્રકૃતિ, ક્રમ અને પ્રક્રિયાનું સંયોજન નક્કી કરવામાં આવે છે, એટલે કે, સ્ટેમ્પિંગ પ્રક્રિયા યોજના નક્કી કરવા માટે, આ સમયે મોલ્ડ સ્ટ્રક્ચર ફોર્મની પ્રક્રિયા પણ નક્કી કરવી જોઈએ (મોલ્ડ ફોર્મની પસંદગી નીચેનું વર્ણન જુઓ) .

ચોથું, જરૂરી પ્રક્રિયા ગણતરી.મુખ્યત્વે સમાવેશ થાય છે: ખાલી કદની ગણતરી, નમૂનાને સૌથી વધુ આર્થિક સિદ્ધાંત અને સામગ્રીના ઉપયોગના વાજબી નિર્ધારણ હેઠળ ગોઠવવા માટે;પ્રેસ નક્કી કરવા માટે પંચિંગ દબાણ (પંચિંગ ફોર્સ, બેન્ડિંગ ફોર્સ, ટેન્સિલ ફોર્સ, અનલોડિંગ ફોર્સ, પુશિંગ ફોર્સ, બ્લેન્ક હોલ્ડર ફોર્સ, વગેરે સહિત) ની ગણતરી કરો;ડાઇના દબાણ કેન્દ્રની ગણતરી કરો, જેથી તરંગી લોડ દ્વારા ડાઇની ગુણવત્તાને અસર ન થાય;મોલ્ડના મુખ્ય ભાગો (અંતર્મુખ ડાઇ, પંચ ફિક્સ્ડ પ્લેટ, પેડ, પંચ, વગેરે) પરિમાણો, તેમજ ડિસ્ચાર્જ રબર અથવા સ્પ્રિંગની મુક્ત ઊંચાઈની ગણતરી અથવા અંદાજ કાઢો;બહિર્મુખ અને અંતર્મુખ ડાઇની મંજૂરી નક્કી કરો, બહિર્મુખ અને અંતર્મુખ ડાઇના કાર્યકારી ભાગના કદની ગણતરી કરો;ડ્રોઇંગ ડાઇ, ડ્રોઇંગની સંખ્યા અને મધ્યમ માટે ખાલી ધારકનો ઉપયોગ થાય છે કે કેમ તે નક્કી કરો.પ્રક્રિયા મોલ્ડ કદ વિતરણ અને અર્ધ-તૈયાર ઉત્પાદન કદ ગણતરી.

પાંચમું, ઘાટની એકંદર ડિઝાઇન.ઉપરોક્ત વિશ્લેષણ અને ગણતરીના આધારે, એકંદર મોલ્ડ ડિઝાઇન હાથ ધરી શકાય છે.સામાન્ય રીતે, સૌપ્રથમ માળખું સ્કેચ કરવામાં આવે છે, અને ઘાટની બંધ ઊંચાઈની પ્રાથમિક રીતે ગણતરી કરવામાં આવે છે, અને ઘાટનું આકાર કદ આશરે નક્કી કરવામાં આવે છે.આ સમયે, દરેક ઘટકની રચનાને રફ સ્કીમ નક્કી કરવા માટે ડિઝાઇન કરી શકાય છે.એ નોંધવું જોઈએ કે શ્રેષ્ઠ ઉકેલ નક્કી કરવા માટે આ પગલાં નજીકથી જોડાયેલા, એકીકૃત અને એકબીજા સાથે પૂરક છે.સામાન્ય રીતે, ઘટકોની રચનાની ડિઝાઇનને ધ્યાનમાં લેતી વખતે એકંદર ડિઝાઇન હાથ ધરવામાં આવે છે.ક્રમ નિરપેક્ષ નથી.ઘટકોની રચનાની રચનામાં મુખ્યત્વે નીચેની સામગ્રીઓ શામેલ છે:

① કાર્યકારી ભાગો.જેમ કે પંચ, અંતર્મુખ ડાઇ અને બહિર્મુખ અને અંતર્મુખ ડાઇ અને અન્ય માળખાકીય સ્વરૂપો અવિભાજ્ય, સંયુક્ત અથવા જડિત, અને નિશ્ચિત સ્વરૂપ નિર્ધારણ છે.

② ભાગો શોધો.જેમ કે પોઝિશનિંગ પ્લેટનો ઉપયોગ, બેફલ પિન (ફિક્સ્ડ અથવા મૂવેબલ), વગેરે, તેના ફોર્મ ઘણા છે, ચોક્કસ પરિસ્થિતિ અનુસાર પસંદ અથવા ડિઝાઇન કરી શકાય છે.પ્રગતિશીલ ડાઇ માટે, પ્રારંભિક બેફલ પિન, ગાઇડ પિન અને અંતર પંચ (સાઇડ એજ) નો ઉપયોગ કરવો કે કેમ તે પણ ધ્યાનમાં લો.

③ અનલોડિંગ અને પુશિંગ ડિવાઇસ.અનલોડિંગનો ઉપયોગ સામાન્ય રીતે બે સ્વરૂપોમાં થાય છે: સખત અને લવચીક.કઠોર પ્રિન્ટિંગ સામગ્રી સામાન્ય રીતે નિશ્ચિત અનલોડિંગ પ્લેટના બંધારણ સ્વરૂપને અપનાવે છે, અને લવચીક અનલોડિંગ સામગ્રી સામાન્ય રીતે ત્વચા અથવા વસંતને સ્થિતિસ્થાપક તત્વ તરીકે અપનાવે છે (તેના વસંત અથવા રબરને ડિઝાઇન અને ગણતરી કરવાની જરૂર છે).

④ માર્ગદર્શિકા ભાગો.માર્ગદર્શિકા ભાગ જરૂરી છે કે કેમ અને માર્ગદર્શિકા ભાગના કયા સ્વરૂપનો ઉપયોગ થાય છે તે સહિત.જો માર્ગદર્શિકા પોસ્ટ · માર્ગદર્શિકાનો ઉપયોગ કરવામાં આવે છે, તો માર્ગદર્શિકા પોસ્ટનો વ્યાસ અને લંબાઈ નક્કી કરવી જોઈએ.

⑤ મોલ્ડ ફ્રેમની પસંદગી અને તેની સ્થાપના અને ફિક્સેશન.

છઠ્ઠું, પ્રેસ પસંદ કરો.પ્રેસની પસંદગી એ ડાઇ ડિઝાઇનનો એક મહત્વપૂર્ણ ભાગ છે, અને ડાઇ ડિઝાઇન દરમિયાન પ્રેસનો પ્રકાર અને સ્પષ્ટીકરણ નક્કી કરવું આવશ્યક છે.પ્રેસના પ્રકારનું નિર્ધારણ મુખ્યત્વે સ્ટેમ્પિંગ પ્રક્રિયાની જરૂરિયાતો અને ડાઇની રચના પર આધારિત છે.

ધ વર્કિંગ ફ્લો

1. ખરીદીનો ઓર્ડર મળ્યો----->2. ડિઝાઇન----->3. ડ્રોઇંગ/સોલ્યુશનની પુષ્ટિ કરવી----->4. સામગ્રી તૈયાર કરો----->5. CNC----->6. CMM----->6. એસેમ્બલિંગ----->7. CMM-> 8. નિરીક્ષણ----->9. (જો જરૂરી હોય તો ત્રીજા ભાગનું નિરીક્ષણ)----->10. (સાઇટ પર આંતરિક/ગ્રાહક)----->11. પેકિંગ (લાકડાનું બોક્સ)----->12. ડિલિવરી

લીડ ટાઇમ અને પેકિંગ

3D ડિઝાઇન મંજૂર થયાના 45 દિવસ પછી

એક્સપ્રેસ દ્વારા 5 દિવસ: એર દ્વારા FedEx

માનક નિકાસ લાકડાના કેસ

.png)

.png)